目次

はじめに

- WOLF125には水温計がなく、115度で警告灯がつくのみ。

- 水温が徐々に上がっていくのが見れると面白いので、なるべく簡素な構成にてポン付け水温計の製作を試みる。

表示器部分の製作

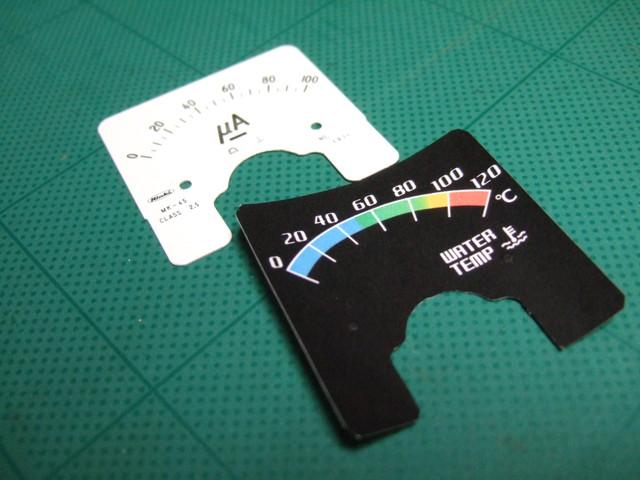

メーター

- フルスケール1V以下のアナログパネルメータを使う。

- 今回は手に入らなかったので100uAの電流計

- 分圧器を適当に設計し、フルスケールの温度を決める。

- 素性は測定にて。

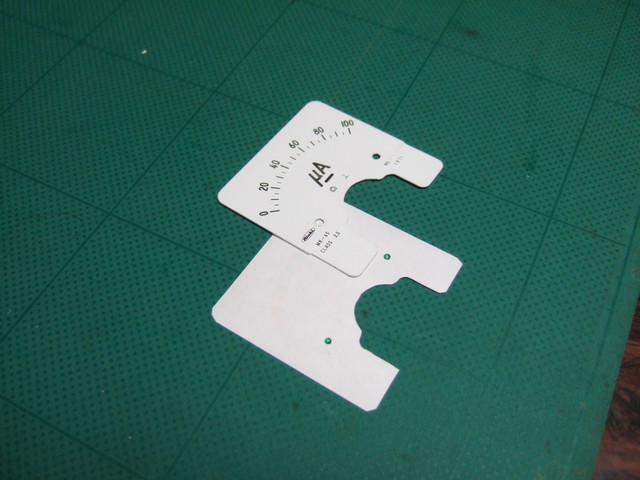

メーターパネル

- CADで角度計算し、DXF経由でペイントソフトで目盛を作る。

- 水温の色分けはお好みで。

写真

どう見ても電流計・・・。なんか見ると吐き気すら覚えるようなw

切り出す。PPC用紙は透けて下の目盛が見えてしまうので、そんなときは鉄板ごとひっくり返して使用。

こんな感じ。

メーターパネル、その後

改良点

- 純正メータ、ハンドル周りが黒基調のwolfにどことなくホンダっぽい白メーターは浮いて見えた。

- 車体を離れて見ると明らかに外付けの四角いメーターが浮いて見える

- 近くで見るとコピー用紙にインクジェットカラー印刷したチープな感じが目立つ

- 電流計に馴染みが強すぎて、白背景だとどう見ても電流計そのものにしか見えない、個人的問題w

また、白パネルで使っている内にいくつかの不具合があったのでそれも改良した - 目盛線が細すぎて視認性が悪い

- Water pumpの文字が予想以上に細くて全く見えない上、フォントが印刷してみたら意外とダサイ。

- ℃のフォントがダサイ

- あの謎の"水温マーク"を是非とも付けて、一目見て誰もが「水温計じゃねぇかああああああ!!!」ってな機能美を表したかった!

改良

- 針を黒から白カンペで塗る

- ぺんてるの修正液で針を塗る

- 白さばっちり!

- ムラもカンペよりは少ない

- 直ぐ乾くので、紙にまず多めに取り出してから、ペン先についた分をなでるように塗る

- #1000程度の細かいペーパーをエッジを出すように折、エッジ面で針表面、そしてサイドの余計な塗料を落とす。

- 針を軽くしないとアナログメーターの初期位置調整範囲を超えちゃいます。てか超えました。

改良後

- これが修正液ver.改良後。針の白さが増し、視認性も良くなって、くっきり引き締まってかっけぇ~

- 頑張って適当にベジェで描いた謎の水温マークもこれぞ水温計!って感じ。

- あのアイコン類は国際的に統一されているらしいです。誰だよ、センス悪いよ、美的というか工学的にも。

- エンジン警告灯がエンジンのどこをどう描いているのか意味不明w 論議したが分からなかった。

- バッテリーマークはオルタ異常だしw

- あのアイコン類は国際的に統一されているらしいです。誰だよ、センス悪いよ、美的というか工学的にも。

- おお!ハンドル周りも黒で統一されて全く浮いてない!統一感いいね。

- 白い紙のチープさも、黒によって気づきにくくなったようでいい感じ。

温度計回路製作

設計

部品

- 温度IC

- アナログ電流計

- 100uA

- パネルを作りやすかったので0~1.0が90度の物を使用した

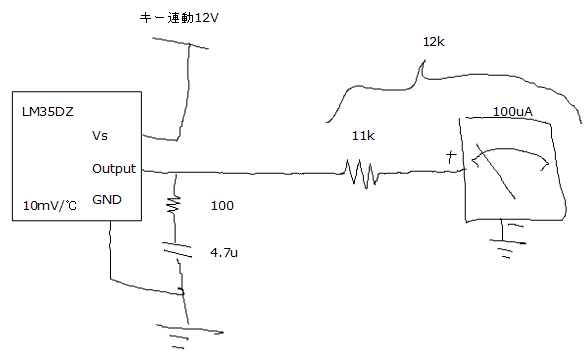

回路

- 今回は120℃フルスケール。電流計は100uAのもの。つまり1.2Vで100uA流れればよい。

- 電圧計が入手出来ればこんな回りくどい考えは不要(1.2Vで1.2Vならいいのだ・・・と言うと意味不明だが、まぁとりあえずICは電圧出力ってこと)。しかし・・・

- ICの仕様上、1.0~1.3Vフルスケール以下(つまり測定したい最大温度)の電圧計が必要(それ以上の電圧計だと、針を大きく振らせるためにアンプを設ける必要があるため)。とはいえ、同じ理由により電流計でも1Aとかは当然駄目で、自分も10Aとかの電流計しか手元に無く苦労した。

- ジャンクで手に入るパネルメーターは何故か電流計が多い(俺だけ?)

- メーターの入手先は、ハードオフのジャンクオーディオ機器のアナログメータや、100均の電池残量メータ等々。

- 電圧計が入手出来ればこんな回りくどい考えは不要(1.2Vで1.2Vならいいのだ・・・と言うと意味不明だが、まぁとりあえずICは電圧出力ってこと)。しかし・・・

- 電流計に直列に入れる電流制限抵抗を計算する。

- 1.2V/100uA=12kΩ、つまりメーターの内部抵抗Raを含め、トータルで12kになればいい。

- じゃ、メーターの内部抵抗は?っていう

- 50kとかの半固定抵抗を入れてその場で合成抵抗測ったり、メーターの振れを調整してもいいだろうし、俺は適当な電流を流して4端子法で抵抗値をだした。

- が、ぶっちゃけ設置場所も設置場所だし、実は温度IC自体の精度はいいのだが、出力にぶら下げる負荷で結構上下するので、余り気を使う必要はないと思った。

- ま、メーターの内部抵抗の測り方は各々に任せるが、とりあえず測ったら大体1kΩだった。

- つまり、外付け抵抗は11kΩ必要。

- 11kを直列に噛ませ、1.2Vを加えたらぴったり120℃を挿した。VRなんて要らないだろう。多分。

フレームグラウンドの抵抗も10kΩのオーダーの元では0だ。

- 電源

- LM35DZの電源範囲は広く、A/D変換のように電源電圧が変わったからといって特に気にする必要なく使える。故にバッテリーから直で。

- キー連動の12Vを使う。

- 車体によって最適な場所があると思う

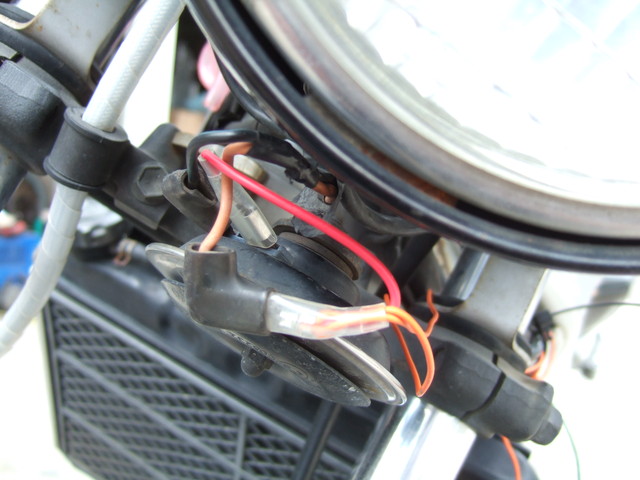

- NF13A(RG125Γ、WOLF125)の場合、個人的に非常にお勧めなのがフロントフォークの付け根にあるホーン。

- 実はこのスズキ車、どういう思想なのかあらゆるスイッチ類はフレームグラウンドを用いず、ブレーキもホーンも2本線で制御している(スイッチ・リレーコイルの電蝕を防ぐためか?常にGNDを浮かせない設計思想なのか?と最初思ったが実はGNDは浮いている物が多い?)

- 少なくともNF13Aではオレンジの線がキー連動12V

(オレンジすべてとは現地点では保証せず) - このホーンの12V、ハイサイドで開閉している。つまり、常に12Vはオレンジにきていて、黒っぽい線をハンドルスイッチ経由でFGに落としている。

- 都合の良いことに、非常に入手性の良いファストン端子が用いられている。

- したがって、このホーンのオレンジハーネスとホーンの間に両端ファストンの自作分岐ケーブルを挿入するだけで、アクセサリ電源が取り放題!水温計を超える汎用性

- ホーンに使われているのでハーネスの容量は不安無し、アクセサリ電源として取り出す場合は、ポリスイッチか適当なヒューズを入れた方がいい。でないと地絡したときとかにキースイッチを壊す恐れ?(メインのフューズ15Aもあるし、その程度じゃスイッチ接点も焼けないだろうか。自己責任でどうぞ。ちなみに俺は入れてません)

- NF13A(RG125Γ、WOLF125)の場合、個人的に非常にお勧めなのがフロントフォークの付け根にあるホーン。

- 車体によって最適な場所があると思う

- その他

- CRダンパーの設置

- 負荷容量が50pFくらいまでに押さえた方がいいらしく、1mケーブル使うと怪しそうなのと、何よりスパークプラグの直ぐ脇という素晴らしい好環境に晒される回路なので、アプリケーションノートを読む感じ、CRスバナっぽいのが必要らしい。

- アプリノートの定数が無かったので、手持ちの4.7uF,100Rを出力して直ぐの場所に入れておいた。

- CRダンパーの設置

- 回路図

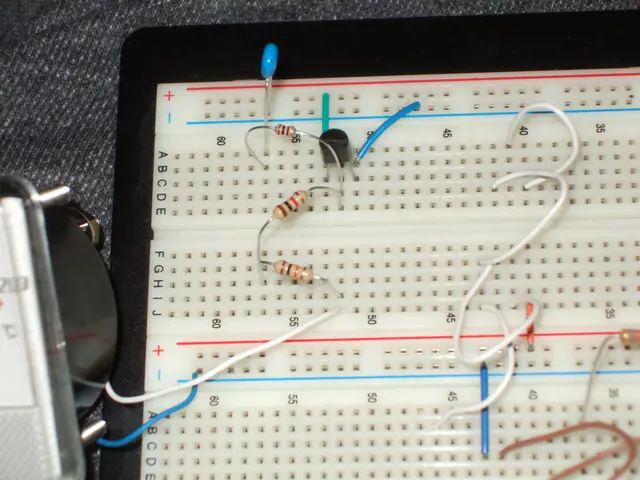

- これをブレッドボード上で組んでみたのがこちら。

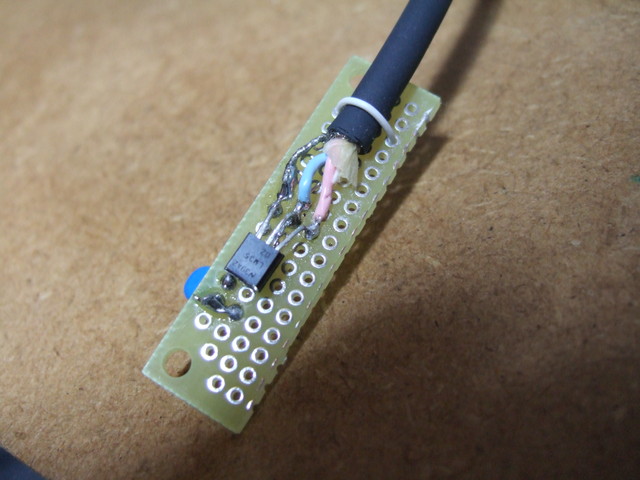

実装

ポイント

- 設置面ににLM35の平面部分(ラベルのある所)が触れるように考慮して実装

- マークを上側に向けて実装するなど

- その面で一番高い部品がLM35となる事。でないと面で接しなくなってしまう。

- 接続用電線はLM35側で実装する

- 導線は放熱を担い、正しい温度が得られない。

- したがって、導線をLM35と同じ温度にする必要がある。

- 基板側に導線を使ってしまうと、ラジエターなどから離れてしまう。

- 取り回している最中に切れないような実装

- 疲労で切れたりしないように、ケーブルの根本をワイヤーできつく基板に縛り付けたり、スリーブを半田付けするなどが有効か?

- 最後にシリコンシーラントでLM35の面以外を除く全体をモールドすることを念頭に置いて実装

実装基板

モールド

- 型作り

- しかしまぁこれが乾かない。途中で型に画鋲でぶすぶす穴を開けてみたが、漏れる臭いは増えた物の駄目。

- 離型

- 整形

- とりあえずハサミですぱっと切るように切り落とすと、断面が綺麗にでてそれなりに見える。

- もうちょっと頑張ってみてまた後で書きます。

ハーネス作成

ICの電源

ICのGND

メーターのGND

- 未だにどこでとるのがいいのか分からない。

- クラッチレバーをハンドルに締め付けている部分からFGをとったら見事に大失敗したw これは次のセクションか、最後の失敗と対策コーナーあたりにでも書こうと思う。

- とりあえず筆記時点での最良と思われるFGポイントはここだ!!

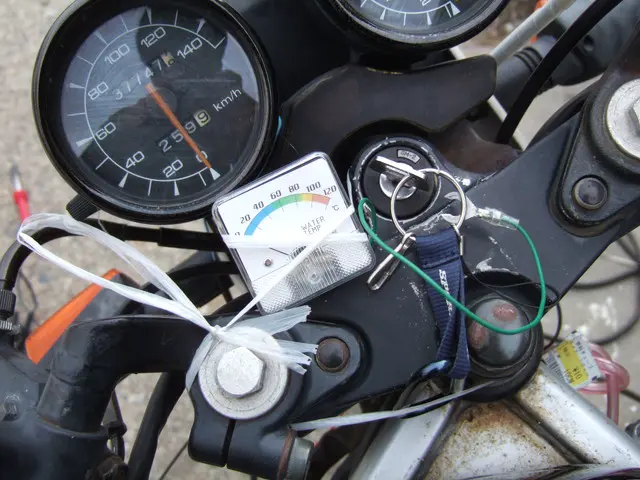

試運転!

とりあえず何もかもがめちゃくちゃだが、回路としては動くようになった。これはなんとしてでも試運転したい!というか、寒いから早く帰りたかったが、この中途半端にバイクについた回路はどうすれば?って問題もあった。

とりあえず、PPロープ?とガムテープがこの世の真理なのである。これにバイスプライヤが加わるとなお良い。ってことで、無理矢理、半完成直後の水温計を動作しながら帰る準備を始めた。超突貫工事。

センサー部の取り付け

メーターの取り付け

- メーターブラケット?何それ美味しいの?

- 絶縁?しらんこっちゃね。-端子がFGに落ちても、それはそれで何も起きないし、+端子がFGに落ちても1k減るだけで11kでアースへ落ちるから問題なし。メーター動かなくなるけど。

- 固定方法

ぶらぶらしているハーネスの固定

- タイラップでフォークに縛り付ける

- が、普段から何かを整えようとしない俺がこんな事をしたばっかりに・・・

試走

さあ、帰ろう。

カツッ!ギアを入れる。

発進。

・・・ぐっ。「ん?!」

ぶちっ!「あ?!」

ハンドルが切れにくく、危うく転けるところだったが、その後一気に軽くなった。足下を見ると・・・銅色に輝く導線がはみ毛しておられる。「オワタ~」

縛ってはならないハーネスまで一緒にフォークに縛ってしまい、ハンドル切れ角に対処できずに引きちぎられたらしい。

俺はさっさとロープとガムテを剥がし、回路を鞄にぶち込み帰宅、家に帰って今日の分までの範囲で修理し直すのであった。

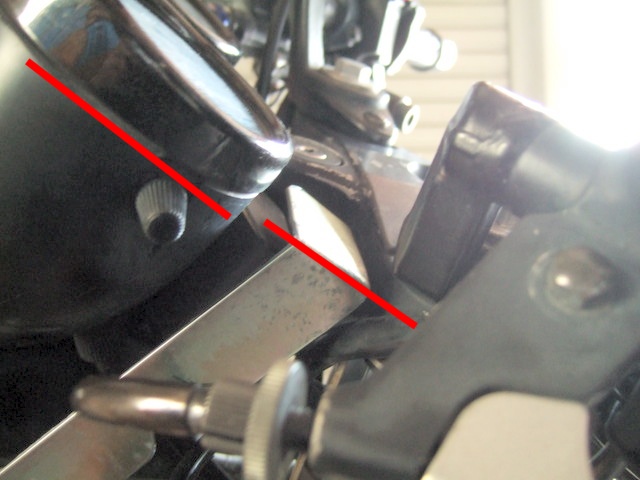

メーターブラケットの製作

- ブラケットが今回何より重要であり、結構めんどうだった。

- ハンドル周りは場所が非常に無い。メーターの空間も無ければ、設置できるいい感じのネジも無い。

- 今回はライトの固定ネジからステーを伸ばすという、ちょっと遠回りな方法。

しかしそれ以外いい感じの場所が無かった。

- 今回はライトの固定ネジからステーを伸ばすという、ちょっと遠回りな方法。

材料

- 押し入れにため込んだ板材にいい感じのがあったので採用

- 6クロかな?の鉄板t=1.6くらいだろうか

加工

- 原寸合わせ、マジックで大まかにけがく

- 折り曲げ

- 切削・加工

メーター固定準備

- 位置のけがき

- ゴム板貼り付け

- メーター貼り付けはブラケット固定の後、最後に。

ブラケット設置

メーター接着

センサの固定

固定具の製作

最初は、ラジエターのトップチューブ部分の段差に、コの字のバネを引っかけて、シリコンのかたまりを固定しようかなと思ってた。-コの字のバネを作っている途中、仮設置しけがいている最中に気づいた。これで十分じゃん!

- 1mm厚くらいのアルミ板を、原寸合わせで短冊状に切り出す。

- 先端を5mmくらい直角に曲げ、ラジエターの段差に引っかける爪とする

- 実物合わせで爪からシリコンの上までの距離をとり、テンションがかかるよう、それより数mm短く直角に折り曲げる

- 板ばねのようになったアルミの先端をつかみ、引きはがすようにラジエターとの隙間を開きながらシリコンを滑り込ませるように挿入

- ラジエターからはみ出る部分をけがき、カット

- アルミの塑性を使って押しつける力を調整。ラジエターの面に対し並行に押していないと、振動で前後に滑り外れてしまいそうなので注意

センサ固定

- ICとラジエターに、熱伝導用シリコングリスを薄く塗る

- ラジペンなどでバネを押し広げ、ラジエターにセンサーを挿入

反省と対策

ブラケット切断

- 最初は長めに切り出し、最後に削って縮めること。

- でないと今回のように最後に短すぎることに気づく。

ブラケットの曲げ

- 切ってから曲げること。

- 曲げてから切ったら、ネジ止めしたら角度が合わなくなって曲げ直しになったorz

シリコンシーラント

課題が残る・・・

- 型には油を塗る。離型が結構大変だった

- 型に通気性が無いと2日経っても乾かない

- 煮るのはそれなりに有効かも。表面が一気に固まったし。

- ICの面とシリコンの面を合わせる方法が確立されず。へらで伸ばすのみ

- なんだかんだで通気性考慮して大きめに作って、最後に切り出すのが一番綺麗かも。

電線

- ハンドルの可動範囲を確認すること!!

フレームグラウンド

- ハンドル周りのFGは以外と怪しい事が判明したので注意。塗装の関係かな?

最初、クラッチレバーのハンドル締め付けのネジからアースをとっていて、キーをON、おお!気温を指す。いけるね。と思いエンジンスタート。

なんか針がふらつく。スロットルを開ける。ガァー!針がその瞬間落ち込む。何度やっても同じ。こ・・・これはバキューム計!?温度計を作っていたら負圧計を作っていた。これは一体どういう事なんだ。プラグケーブルからの放射か?俺の水温計も最後の最後で終了してしまったのか?

そういえば気になった事が1点。このメーター、何故か今、-端子も+端子も、どちらもFGに落としてもメーターが触れ続けているのである。後者であれば0を示すはず。でたよ、世にも恐ろしい「何故か動いてる回路」

この状態が最も怖い。何故か動いている回路は大体正しくは動いていない。まさに今回の原因もここにあった。

アースの位置を変えるときっちりかっちり動くようになった。あのネジはFGが取れていないらしい。シャシーコートとか塗ってあるからだろうけど、どっかでつながってるだろう多分、と思ったが駄目だった。

しかし嫌らしいことに、最初からそうであれば針は元々振れないのだ。

そう、非常に弱々しいグラウンドが取れていたのである・・・。

その後の調べで、クラッチレバーが完全に戻ってるときだけはそのネジはGNDに落ちる事が判明。クラッチをゆるゆるにしてるのもあって、エンジンの振動で何度もGNDに落ちたり離れたりを繰り返して、エンジンの回転数=振動にあわせてPWM、針が見事に落ち込んでいたらしい。本当に紙一重のところでGNDに落ちているという、ぎりぎり動いていた回路なのだ。

結論

- やっぱりグラウンドは重要。

- ネジで端子を止めただけで信頼してはならない・・・。

- グラウンドをとるときはその確認を。特にハンドルバー周りは怪しい。

新規

新規 編集

編集 添付

添付 一覧

一覧 最終更新

最終更新 差分

差分 バックアップ

バックアップ 凍結解除

凍結解除 複製

複製 名前変更

名前変更 ヘルプ

ヘルプ