目次

はじめに

- 部屋のACアダプタを整理したい!

- 街はACアダプタで溢れかえっている

- 同一電圧のACアダプタが部屋に多すぎる。無駄に容量余ってる。

- 一方で、エフェクタなどのオーディオ機器は、軒並みセンターマイナス9Vを要求するが、そんなにアダプタ持ってない。

- センターマイナスのアダプタはセンタープラスより入手困難。

- 今後の電源供給を楽に行いたい!

- ラック機器をこれから作っていくにあたって、電源が徐々に必要になっていく可能性がある。

- 今までは、その度ACアダプタのケーブルを引き裂いて、半田付けで並列増設していたが、さすがに面倒になった。

- 安価で気軽にDCプラグケーブルを増設できるような機構が欲しい。

- 極性が混在している

- 何をつなぐかによってセンターピンの極性が反転する。今までは極性反転ケーブルを自作して使っていたが、毎回作る訳にいかない。というか使い勝手が悪い。

- 増設するときに極性を選択できるようにしたい。

- 葡萄法で両面基板を今後作りたいが、実績が無いため、簡単な回路で把握したい。

目的

- DCジャック1つで給電し、プラグ付きケーブルへ並列分配を行う、半田付け端子台基板を製作する。

仕様

- 両面基板

- 葡萄法を用いて製作する

- 基板実装タイプのDCジャックで給電し、半田付けされたケーブルへ分配する。

- 必要に応じてケーブルを増設半田付けしていくものとする。

- 後からの半田付け増設のしやすさを考慮し、熱が周りにまわって、隣のケーブルが取れたり、コテ容量が不足することがないようにする。

- サーマルパッドのように、櫛状パターンにする。

- とりあえず10個までは分配できるようにしておく。

- なるべくドリルホールを使わず、表面実装する。

- 基板耐久性のため

- 増設性を考慮

- 両面基板でレイヤーズレが発生しても、基本機能は問題無く使えるため

- 分配先のプラグの極性を増設時に選択できるようにし、なるべく分かりやすいようにする

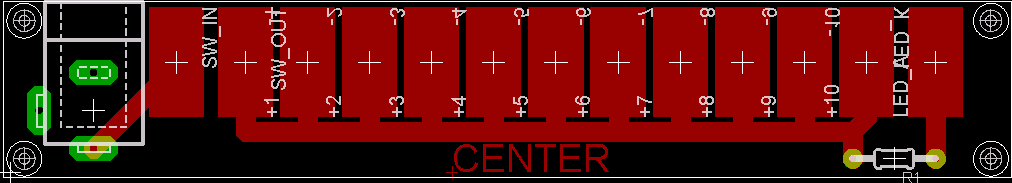

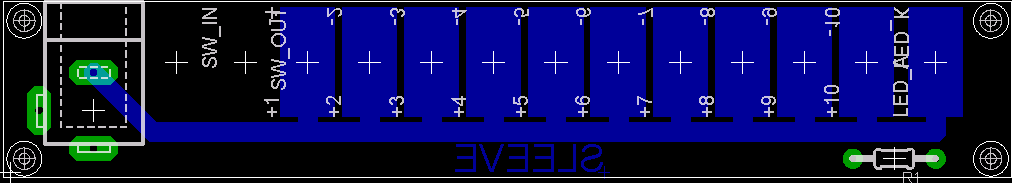

- 基板表が供給電源のセンターピン、裏がスリーブとなるようにする。

- 基板背面から給電し、出力ケーブルの束は全て背面へ出るようにする。

- ラック機器の電源入出力は背面で行うため。

- ケーブル用ソルダリングパッドより手前は、配線禁止領域とする

- 被ハンダ付けケーブルの被覆をラフにむいても、短絡しないように。増設性の向上にもつながる。

- 筐体への固定はM3ネジを用いる。

- 必要に応じて、一括ON/OFFスイッチを増設できるようにする

- スイッチは基板上ではなく、フロントパネルへハーネス接続するものとする。

- スイッチ不要時は、容易にジャンパを飛ばして短絡除去できるパターンとする。

- 必要に応じて、電源投入のLEDインジケータを増設できるようにする

- LEDは基板上ではなく、フロントパネルへハーネス接続するものとする。

- 抵抗は供給電圧によって変更して対応する。

- LED極性は供給電圧の極性を考慮して半田付けする。

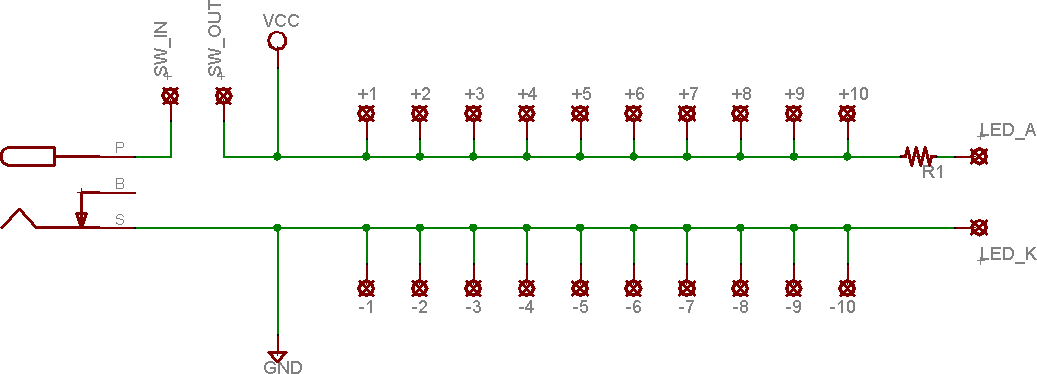

回路図

- なんてこと無いただの並列回路。

- 入力段にSWを挿入

- LED_A、LED_Kはセンタープラスの場合。極性によって変えないと逆電圧でLEDを破損するので注意。

- ローカルの回路図は変更済みです・・・

- R1はLEDの電流制限抵抗。LEDを使うときのみ実装

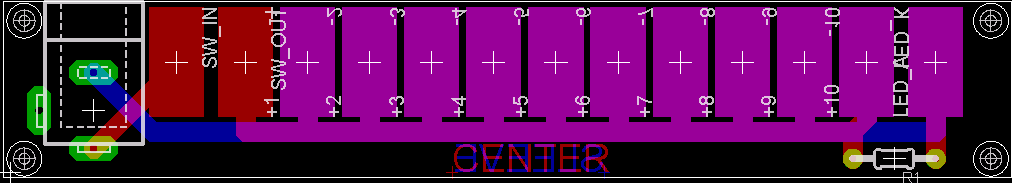

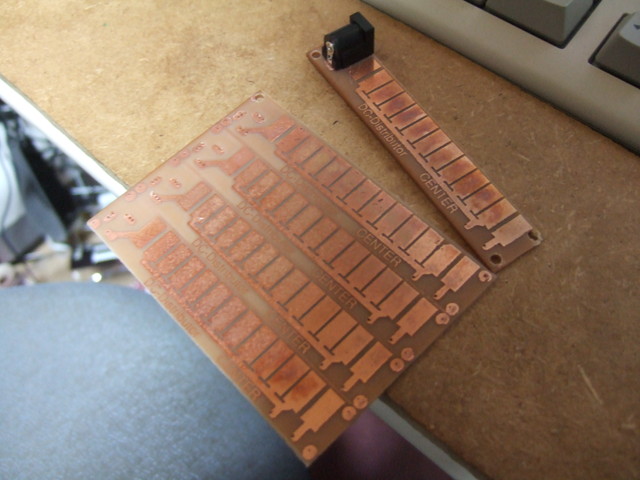

- 基板サイズは長辺10cm弱

アートワーク

両面

- DCジャックの脇にスイッチ用パッド。使わないのなら何かで左右を短絡

- 部品面へセンター電圧を、ハンダ面へスリーブ電圧を回す。

- シルクは整備してないのであまり信頼しないで下さい

- 一番右側の区画の両面はLED接続用

部品面

ハンダ面

基板作成

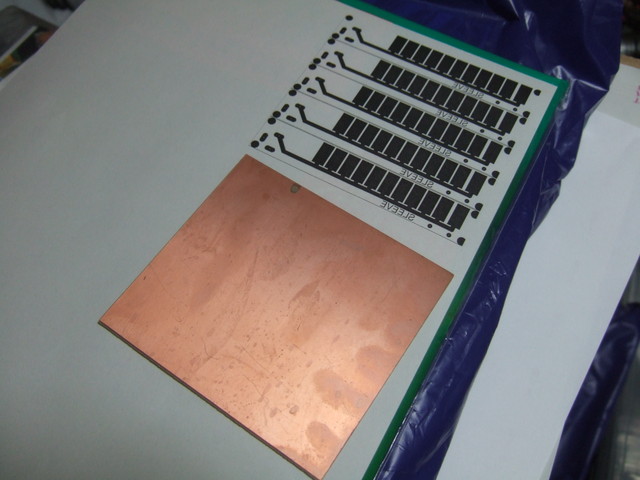

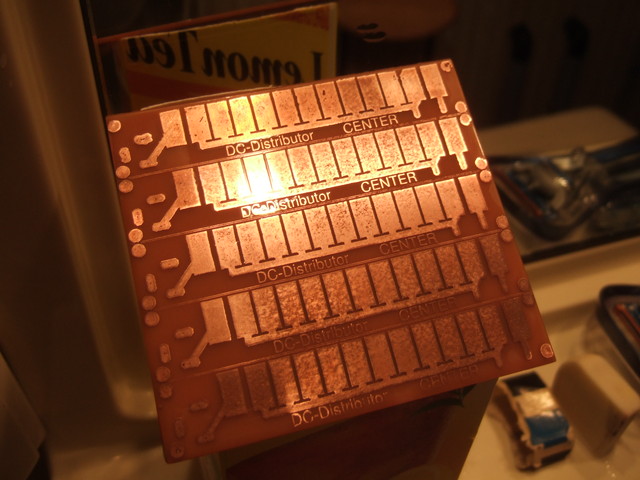

レジスト転写

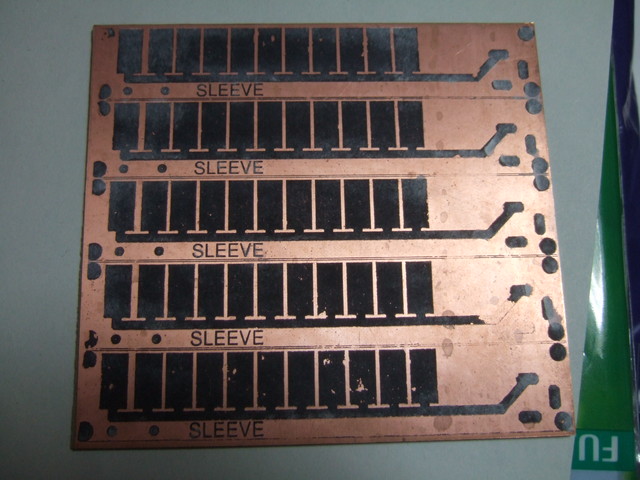

部品面

- 部品面を転写し、台紙を蒸らしと歯ブラシと消しゴムで除去する

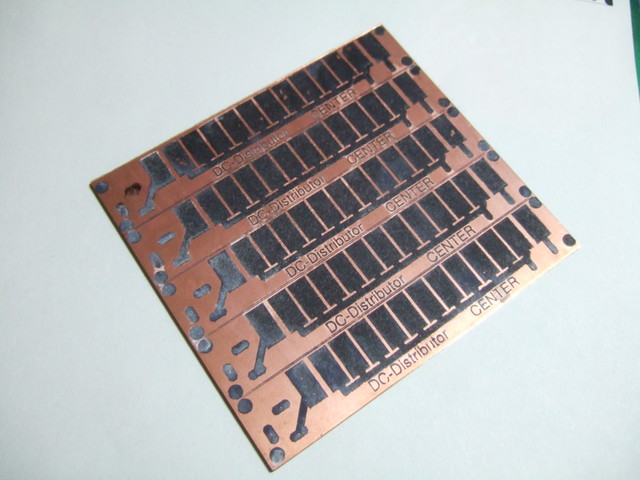

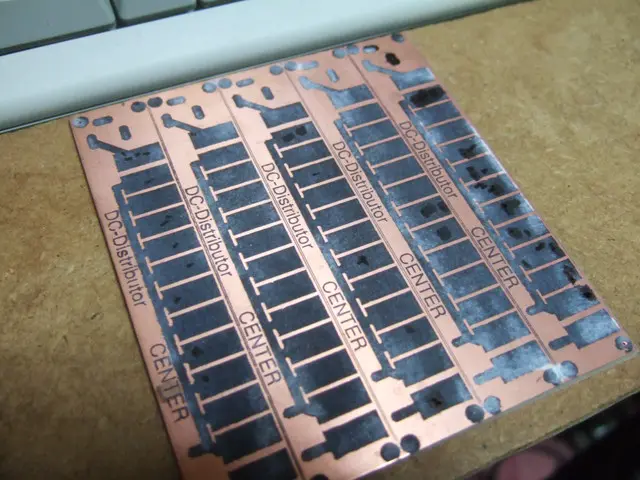

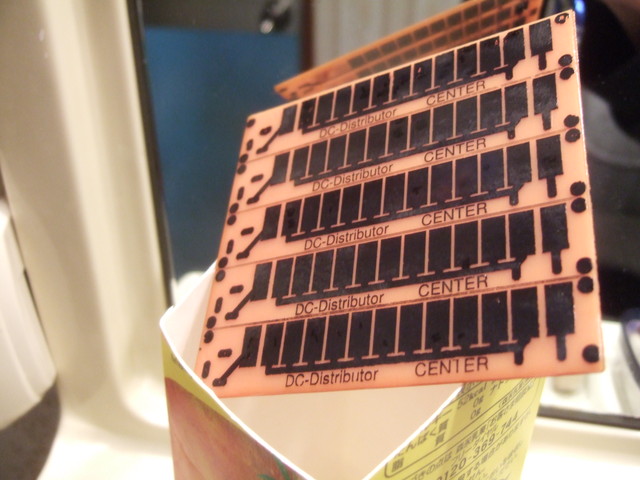

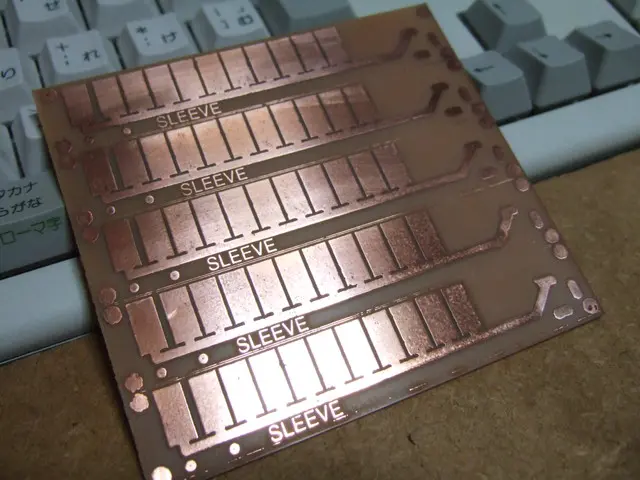

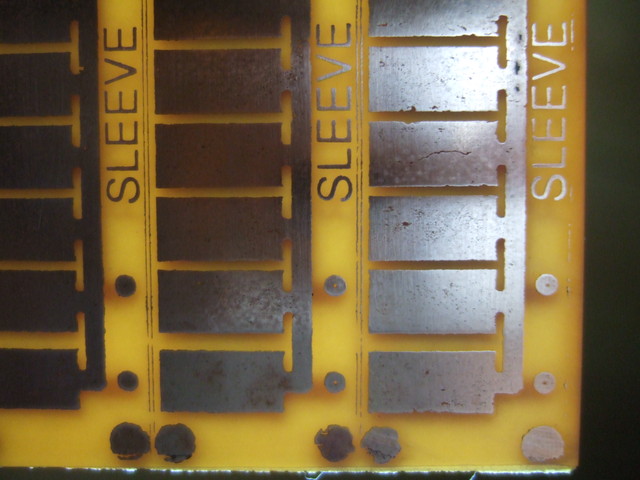

ハンダ面

- 台紙を除去する。乾燥させた状態で写真のような状態だと、エッチング不良になる箇所あり。

- 水+消しゴムを使う事は必須のようです。除去力とパターン保存力のバランスが一番いいと感じました。

- 歯ブラシはそこそこ簡単ですが、パターンを壊してしまった。荒削りには良いかも。その後消しゴムで。

レジスト修正

- マッキーでピンホールを修正する

- 今回はピンホールというレベルでなく、70milのメインの電源ラインや、小判型のでかいランドが丸ごと取れてしまった訳だが、焦らず手書きすれば大丈夫(実績あり)

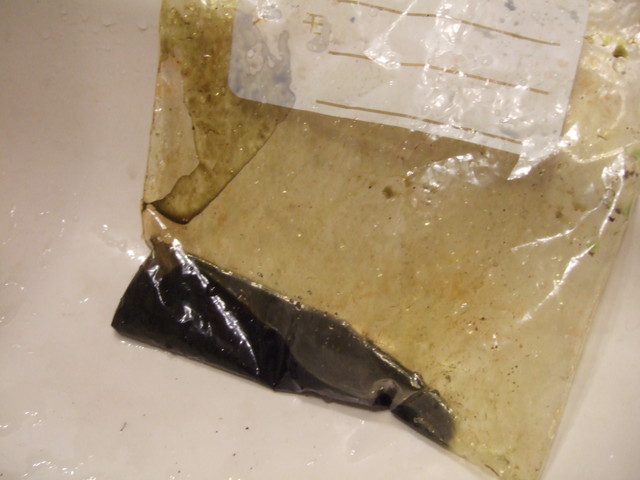

エッチング

- 使い古したエッチング液。

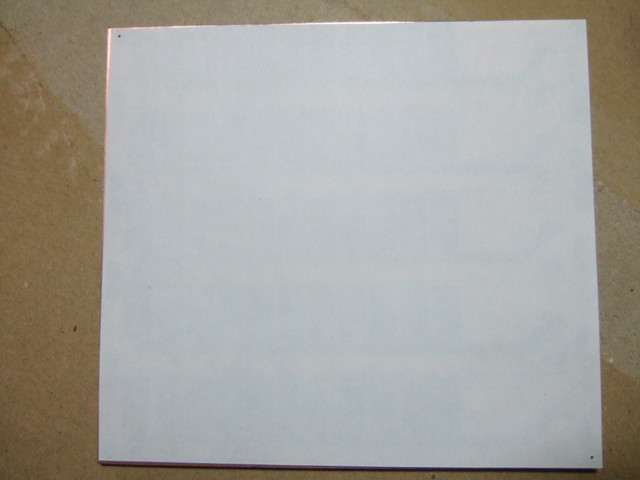

- 水を張り、中に基板を沈めて、#1000~2000の水ペーパーでレジストを除去する。

- 蛍光灯でレイヤーずれチェック

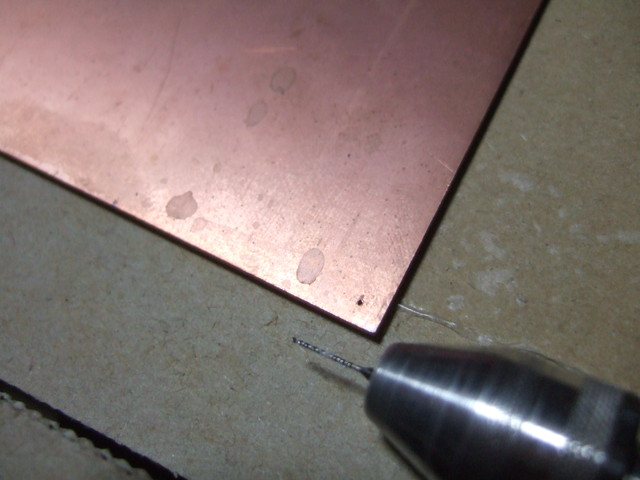

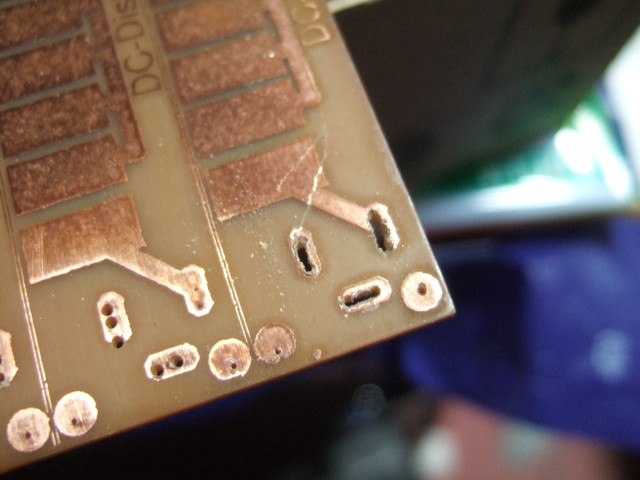

穴開け

- ドリルで穴を開ける。

- drill-aid.ulpでの0.3mmは必須。無いとドリルが滑って位置ズレする。

- とはいえ、今回転写が上手くいかずdrill-aidの穴ができないところが多々あった。そういうところは、千枚通しなどでぎゅっと基板を押しつけると十分なポンチとして機能する(紙フェノだけ?ガラエポは後日試す機会があったら調べてみます)

- DCジャック用のスリット穴を開ける

- これがくせ者。

- drill-aidの穴の左右に1.2mmくらいの間隔を開けて、ポンチを打つ

&ref(): File not found: "drill0.jpg.jpg" at page "ACアダプタ出力分配器(ブドウ法両面テスト)";

- 一番小さいダイヤモンドビットを使って、両面から削り、穴をつなげる

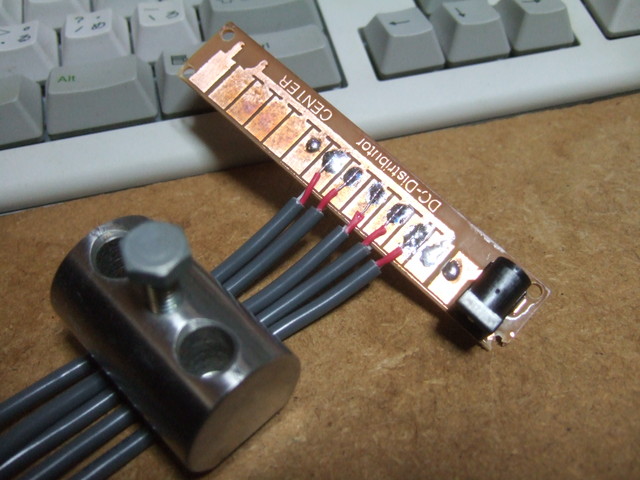

実装

- 部品面を半田付けする

- ケーブルが引っ張られてパターンが破損しないように、ケーブルをまとめてタイラップで固定して完成。

結論

- 部品面転写→部品面紙剥離→位置合わせ穴開け→クッキングシート併用ハンダ面転写→ハンダ面用紙剥離→エッチングという流れを用いた場合、両面相互に悪影響を与えることなく両面レジストを形成でき、エッチングすることで両面基板ができる事が分かった。

- レジスト定着・滲みはそこまで問題無かったが、位置ズレが問題となった。マスクの位置ズレ対策が必要である。

課題

- 文字はしっかりと展着されたが、幅が広い(70mil程度)のパターンは欠損が多発した。太すぎると逆に転写しづらいのかもしれない。

- 今回ベタGNDを打てなかったが、大きな白紙部分があると、水に濡らしたときにそこだけ急激に水を吸うため、膨張率が大きくなり位置ズレが発生した。ある程度、均一にトナーがあるパターンがいいのかも。

- 当たり前だが、センタープラスとセンターマイナスのプラグのスリーブ同士が接触すると、ACアダプタが短絡する。とりあえず現状は気をつけて使うしかない。工夫で改善できるか?

- 上記の理由で、金属筐体のフレームグラウンドがACアダプタのどちらかでとられていた場合、筐体が接触すると、FG経由でACアダプタが短絡する恐れがある。プラ筐体も多いし、大丈夫だとは思うが、市販品の設計次第かも。

- FGの電圧が測れる機材があればちょっと測ってみたいと思う。TSフォンジャックはまだ良いが、RCAが使われてる筐体が不安。

- もし0VをFGとして使っていたら、他のセンターマイナスプラグを落とすと、スリーブが+Vなので短絡する。

- 筐体固定用のマウントホールの設計に余裕がなさ過ぎる。もっとでかくすべき

- 両面基板を作ったが、0.8mm用ランドの半径くらいのズレが発生した。葡萄を濡らすときの膨張と、ドリルによる位置あわせなど、複数の原因があるので、もっと確実にあう方法を検討する必要がある。

- 転写前に対角線上の角だけパターンをはがして、光に透かしながらレジストの位置を合わせるのも可能だとは思う。検討します。

コメントご自由にどうぞ

- SLEEVE? マスタとスレーブなら SLAVEですね

-- 貞子? 2016-11-06 (日) 10:48:36

-- 貞子? 2016-11-06 (日) 10:48:36 - タイラップやインシュロックは商標名なので一般名の結束バンドというべき。他人のふんどしを相撲でとるな。 -- 商標法? 2016-11-06 (日) 10:49:39

- 貴殿はドリルを使ってますが、ルーターをリューターと呼ぶ奴もタイラップと呼ぶ奴とおなじ。リューターは某メーカの商標だ。一般的なルーターと呼ぶべきだ。 -- 商標法? 2016-11-06 (日) 10:50:59

- >商標法 きっしょ死ねよガイジ -- 2018-12-29 (土) 04:13:53

- >Pカッターで基板を切り出す。ぱきっ。きっとかっと。 きっしょ死ねよガイジ -- 2018-12-29 (土) 04:15:26

- >Pカッターで基板を切り出す。ぱきっ。きっとかっと。 きっしょ死ねよガイジ -- 2018-12-29 (土) 04:15:33

- アダプターのプラグのどっち側化、ってことでCENTER(中心)とSLEEVE(外側、スリーブ)なので間違いではないですね -- 2019-03-19 (火) 19:16:30

新規

新規 編集

編集 添付

添付 一覧

一覧 最終更新

最終更新 差分

差分 バックアップ

バックアップ 凍結解除

凍結解除 複製

複製 名前変更

名前変更 ヘルプ

ヘルプ